Hogyan forradalmasítja a 3D nyomtatás az autóipart?

Az autógyártás mindig is a leginnovatívabb iparágak közé tartozott, ahol a technológiai újítások hamar beépülnek a termékekbe. Manapság azonban egy új forradalom zajlik a háttérben: az úgynevezett „Autóalkatrészek 4.0” korszaka, amely a 3D nyomtatás és a robotizált gyártási folyamatok összefonódásából születik. De mit jelent ez pontosan, és hogyan hat a mindennapi autózásra?

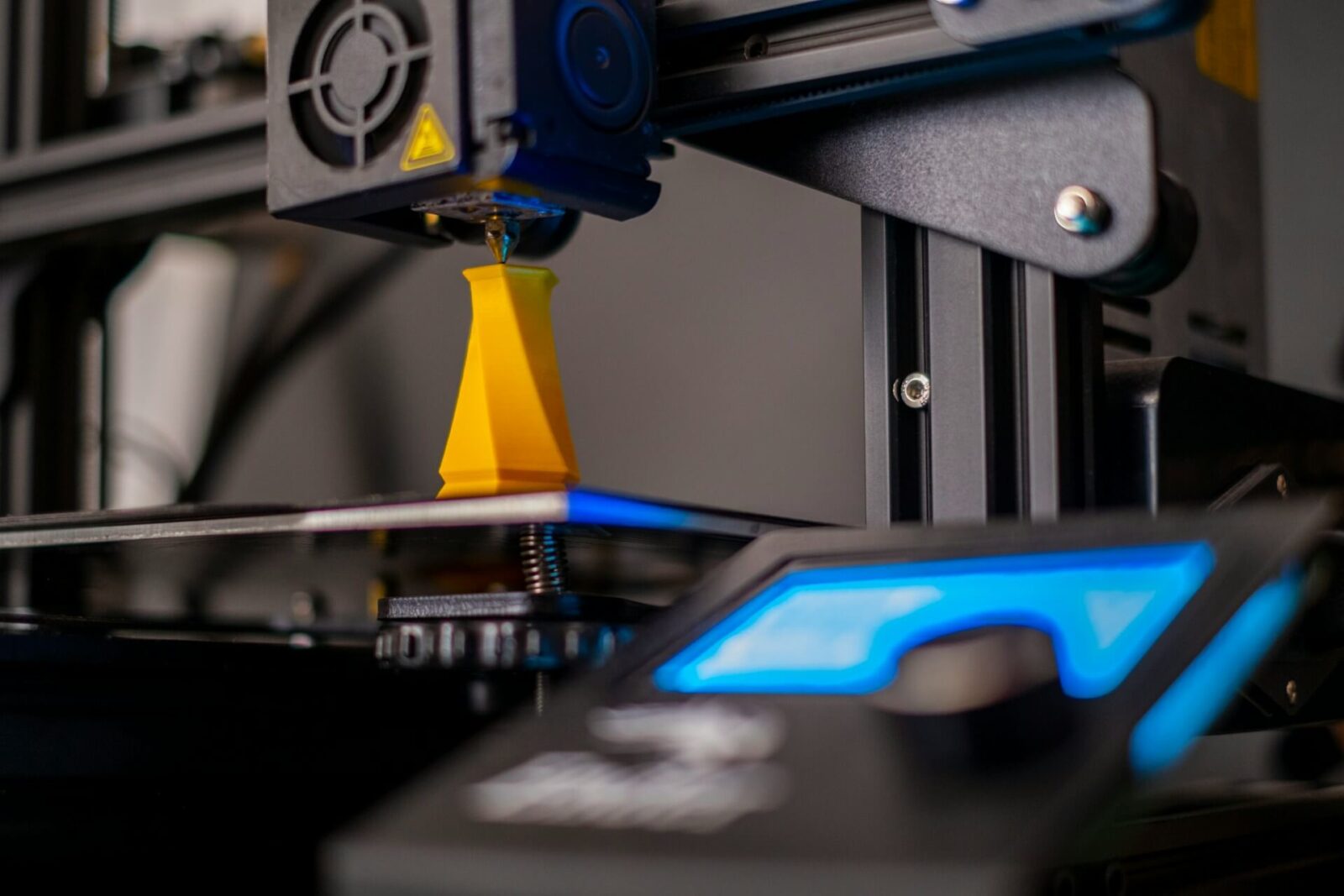

A 3D nyomtatás, vagy más néven additív gyártás, lehetővé teszi, hogy alkatrészeket rétegről rétegre, pontossággal és gyorsasággal készítsenek el, amit korábban csak költséges és időigényes szerszámozással tudtak megoldani. Ez az innováció nemcsak a prototípusgyártásban játszik kulcsszerepet, hanem egyre több gyártó alkalmazza a végső alkatrészek előállítására is.

Gyorsaság és testreszabhatóság a gyártásban

Egyik legnagyobb előnye a nyomtatott alkatrészeknek a sebesség. Ha például egy autógyártónak sürgősen szüksége van egy speciális alkatrészre, amelyet egyedi megrendelésre gyártanak, a 3D nyomtatás segítségével nem kell heteket várni egy hagyományos gyártósorra, vagy raktárkészletet fenntartani. Ezzel azonnal reagálhatnak az igényekre, és akár a gyártósor mellett helyben is előállíthatják a szükséges darabot.

Nem csak a gyorsaság, hanem a testreszabhatóság is nagy szerepet kap. Az autóiparban egyre több a speciális vagy limitált szériás modell, ahol a vásárlók extrém egyedi igényeket támasztanak az alkatrészekkel kapcsolatban. A nyomtatott alkatrészek segítségével ezek az egyedi formák, méretek és anyagösszetételek könnyen kivitelezhetők, megkönnyítve az egyedi autóépítők és tuningmesterek dolgát.

Robotizált gyártás: pontosság és hatékonyság új dimenziója

Az Autóalkatrészek 4.0 korszakának másik kulcseleme a robotizáció. A gyártósorokon egyre több robot végzi az ismétlődő, precizitást igénylő feladatokat. Ezek a robotok nemcsak gyorsabbak és pontosabbak az embernél, de az unalmas, veszélyes vagy nehéz munkákat is átvállalják.

Az ipar 4.0 szellemében ezek a robotok összeköttetésben vannak egymással és a gyártási rendszerekkel, így folyamatosan figyelik a minőséget, a gyártási adatokat és automatikusan képesek korrigálni a folyamatokat. Ez a fajta intelligens gyártás óriási előrelépés a hibák számának csökkentésében és az energiahatékonyság növelésében.

Konkrét példák a gyártás új hullámából

Ford Motor Company és a 3D nyomtatott prototípusok

A Ford évek óta vezető szerepet tölt be a 3D nyomtatás alkalmazásában az autóiparban. A vállalat képes több száz alkatrész prototípusát kinyomtatni napokon belül, ami jelentősen lerövidíti a fejlesztési időt. Ezzel a módszerrel nem csak a tervezési hibákat lehet hamarabb kiszűrni, de a gyártósorokon dolgozó szakemberek is gyorsabban kapnak visszajelzést.

BMW és az egyedi alkatrészek gyártása

A BMW a nyomtatott alkatrészek használatával a limitált szériás autóinál egyedi megoldásokat kínál. Egy különleges példája az M-es sorozatban alkalmazott nyomtatott fémalkatrészek, amelyek könnyítik az autó szerkezetét, miközben megőrzik a szükséges szilárdságot. A BMW-nél a robotizált gyártósorok automatizált minőségellenőrzéssel biztosítják a tökéletes alkatrészgyártást.

Local Motors és a teljesen nyomtatott autó

Az amerikai Local Motors volt az egyik első, amely 3D nyomtatással gyártott egész autókat. Az egyik legjelentősebb projektjük a „Strati” nevű elektromos autó, amelynek karosszériája és alkatrészei is nagy részt nyomtatott műanyagból és kompozit anyagokból készültek. Ez a megközelítés nemcsak a gyártási időt csökkenti, de jelentősen mérsékli a hulladékot is.

Speciális megoldások és anyagok

Titán alapú 3D nyomtatás

A luxus- és versenyautók gyártásában már megjelent a titánból készült alkatrészek 3D nyomtatása. A titán könnyű és nagyon erős fém, amely ellenáll a korróziónak és nagy terhelésnek is. A 3D nyomtatás lehetővé teszi, hogy bonyolult szerkezeteket hozzanak létre, melyeket hagyományos eljárásokkal nem lehetne vagy csak nagyon drágán. Ez különösen fontos például a futóműalkatrészeknél vagy a motor komponenseknél.

Carbon fiber (szénszálas) kompozitok

A szénszálas anyagok a könnyűsúlyú, ugyanakkor rendkívül ellenálló alkatrészek legnépszerűbb alapanyagai közé tartoznak. Az additív gyártás technológiája egyre inkább képes ezek nyomtatására, ami a sportautók és prémium modellek esetében nagy előny. A robotok segítségével precízen rétegezett szénszálas alkatrészek készülnek, amelyek javítják az autó aerodinamikáját és csökkentik a súlyát.

Robotizált gyártás a gyakorlatban: a Tesla példa

A Tesla Model 3 gyártása során az egyik legmagasabb szintű robotizációt alkalmazták a világon. A robotok egy komplex hálózaton belül végzik a hegesztést, összeszerelést és festést, miközben folyamatosan kommunikálnak a gyártásirányító rendszerekkel. Ez a rendszer lehetővé teszi, hogy a Tesla gyorsan reagáljon a piaci változásokra és nagy darabszámban gyártson minőségi járműveket.

Milyen hatással vannak ezek a változások a piaci versenyre?

Az Autóalkatrészek 4.0 új kihívásokat és lehetőségeket hoz a gyártók számára. Aki először képes hatékonyan integrálni a 3D nyomtatást és robotizációt, az versenyelőnyre tesz szert. Ez különösen igaz a kisebb, innovatív vállalkozásokra, amelyek nem ragaszkodnak a hagyományos gyártási folyamatokhoz.

Az ilyen cégek képesek rugalmasan alkalmazkodni a változó fogyasztói igényekhez, és testreszabott termékeket kínálni akár kis szériákban is. Ez a trend hosszabb távon átalakítja az autóipar versenyképességét és a piaci erőviszonyokat.

Kiemelt kép: Unsplash